在制造業(yè)競爭日益激烈的今天,大連工廠工藝科以創(chuàng)新驅(qū)動發(fā)展,積極推進“卡板行動”,并結(jié)合工藝植絨技術(shù),實現(xiàn)了生產(chǎn)效率的顯著提升與成本的持續(xù)優(yōu)化。本文將從行動背景、實施過程及成效三個方面,詳細記錄這一變革歷程。

一、行動背景:邁向智能化與精細化生產(chǎn)

大連工廠作為集團的重要生產(chǎn)基地,長期以來面臨生產(chǎn)流程復(fù)雜、物料搬運耗時、成本控制壓力大等挑戰(zhàn)。工藝科團隊敏銳地意識到,傳統(tǒng)生產(chǎn)模式已難以適應(yīng)市場快速變化的需求。為此,他們發(fā)起了“卡板行動”,旨在通過標準化、模塊化手段優(yōu)化生產(chǎn)布局,同時引入工藝植絨技術(shù),提升產(chǎn)品表面處理質(zhì)量,減少后續(xù)加工環(huán)節(jié),實現(xiàn)“增效降本,省時省力”的目標。

二、實施過程:卡板行動與工藝植絨的協(xié)同推進

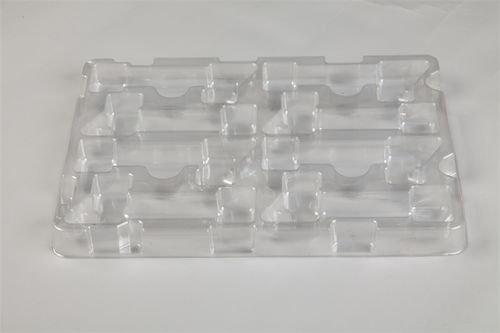

“卡板行動”首先從生產(chǎn)現(xiàn)場的物料流轉(zhuǎn)入手。工藝科設(shè)計了統(tǒng)一的卡板標準,對物料存儲、搬運路徑進行重新規(guī)劃,減少了不必要的中間環(huán)節(jié),使物流效率提升約30%。員工反饋,以往繁瑣的搬運工作現(xiàn)在變得井然有序,大大節(jié)省了人力與時間。

與此工藝植絨技術(shù)的應(yīng)用成為另一大亮點。植絨工藝通過在基材表面靜電吸附纖維,形成柔軟、耐磨的涂層,不僅提升了產(chǎn)品外觀質(zhì)感,還減少了傳統(tǒng)噴漆或貼膜工序,縮短了生產(chǎn)周期。工藝科團隊經(jīng)過多次實驗,優(yōu)化了植絨參數(shù),確保質(zhì)量穩(wěn)定的將材料損耗降低了15%。例如,在某個關(guān)鍵零部件上,采用植絨后,單件加工時間從原來的20分鐘縮短至12分鐘,成效顯著。

三、成效與展望:持續(xù)優(yōu)化,共創(chuàng)未來

經(jīng)過數(shù)月的實踐,大連工廠工藝科的“卡板行動”與工藝植絨技術(shù)已初見成效。整體生產(chǎn)效率提升25%,成本下降18%,員工工作負荷減輕,滿意度明顯提高。產(chǎn)品質(zhì)量的穩(wěn)定性得到加強,客戶投訴率大幅降低。這一成功經(jīng)驗不僅為工廠帶來了實實在在的經(jīng)濟效益,也為其他部門提供了可復(fù)制的模板。

工藝科計劃將卡板標準推廣至全廠,并探索植絨工藝在更多產(chǎn)品線的應(yīng)用。通過持續(xù)創(chuàng)新與精益管理,大連工廠正穩(wěn)步向智能化、綠色化生產(chǎn)邁進,為集團高質(zhì)量發(fā)展注入新動力。

增效降本非一日之功,省時省力需持之以恒。大連工廠工藝科以實際行動證明,通過科學(xué)規(guī)劃與技術(shù)升級,傳統(tǒng)制造業(yè)也能煥發(fā)新生。我們期待更多這樣的創(chuàng)新實踐,共同推動中國制造向中國智造轉(zhuǎn)型。